1. WSTĘP

W ostatnich 15-tu latach zmieniły się tendencje w zakresie stosowania i wytwarzania materiałów obuwniczych. Widocznym staje się fakt, że nowości materiałowe i technologiczne w produkcji obuwia sportowego i odzieży przenikają do tradycyjnej produkcji obuwia skórzanego. Pierwsze ulepszenie technologiczne, np. dwuwarstwowe spody PU o zróżnicowanej gęstości, systemy powietrzne, żelowe i inne, na stałe weszły do produkcji obuwia znanych firm, np. ECCO, NICE, REEBOK, czy ADIDAS.

2. SKÓRY NATURALNE

W ostatnich latach trendy mody idą w kierunku uzyskania skór z licem naturalnym, o dużej miękkości i elastyczności. Efekt miękkości zależy od ilości tłuszczu, wprowadzonego do luźnej struktury tkanki skórnej, jego rodzaju i rozmieszczenia w przekroju skóry.

Skóry wodoodporne lub o zwiększonej wodoodporności produkuje się stosując specjalne hydrofobowe substancje impregnujące. W efekcie uzyskujemy skóry tzw. hydrofobizowane. Ich podatność na klejenie zależy od zastosowanego środka hydrofobizującego, jego ilości, oraz od sposobu hydrofobizacji (hydrofobizacja otwarta i zamknięta). Zawartość tłuszczu w tych skórach wynosi od 9 do 14%.

Obecnie lansowana jest metoda wykończenia właściwego skór na gotowym obuwiu.Przeważnie do tego celu stosuje się skóry garbowane do stanu „wet-blue” lub „wet-white”, z użyciem środka przeciwpleśniowego, a następnie dogarbowane roślinne do stanu „Crust”.

Skóry w stanie „Crust” są rozkrawane na elementy wierzchów obuwia. Wykończenie wierzchów obuwia następuje poprzez barwienie kąpielowe lub nanoszenie środka barwiącego za pomocą gąbki, z następnym utrwaleniem i polerowaniem. Metoda ta powstała we Włoszech pod wpływem silnego nacisku grup ekologicznych, który prowadzi do ograniczenia odpadów garbarskich i zlokalizowania ich wyłącznie u producentów „wet-blue”.

Dwoiny skórzane — produkt uzyskiwany w procesie wyprawy skór naturalnych. Surowiec ten przeważnie jest stosowany na podszewki obuwia oraz w postaci weluru na wierzchy.

Zakres stosowania wierzchnich dwoin welurowych jest ograniczony m.in. podatnością tego materiału na zabrudzenia oraz stosunkowo wysoką przemakalność i ciągliwość.

Struktura dwoin jest niejednorodna, zależna od miejsca topograficznego skóry.Dodatkowo ww. cechy pogłębia garbowanie metodą chromową, w wyniku czego utrzymuje się: niedostateczne spulchnienie tkanki skóry — nierównomierne rozłożenie związków chromu w poszczególnych warstwach dwoiny.

Wykończenie skór i kolorystyka zależy od aktualnej mody. Obecnie coraz częściej stosowane są miękkie skóry kozie, cielęce i baranie, szczególnie na wierzchy obuwia wyjściowego. Są one delikatne i wymagają specjalnej konserwacji.

Materiał wierzchni, szczególnie ten przeznaczony na przyszwy i cholewy obuwia, jest odpowiedzialny za ochronę stopy przed działaniem czynników zewnętrznych, zabezpiecza utrzymanie prawidłowego komfortu użytkowego. Najkorzystniejsze cechy posiada w tym zakresie dobrze wyprawiona miękka skóra naturalna typu boks bydlęcy lub cielęcy, nubuk, welur oraz układy materiałowe z ich udziałem.

Podszewki stosowane na wewnętrzne elementy obuwia ze względu na bezpośredni kontakt ze stopą użytkownika w dużym stopniu decydują o odczuciu komfortu użytkowego. Podszewki skórzane są najkorzystniejszym materiałem do obuwia dla dzieci i obuwia powszechnego użytku. Zarówno ich trwałość, jak i zdolność odprowadzania wilgoci, zapewniają stopie wygodne noszenie. Jednak ich cechą negatywną jest często brak odporności wybarwień, usztywnienie się pod wpływem potu, szczególnie delikatne podszewki baranie i kozie są podatne na przecieranie. Obuwie z podszewką skórzaną jest na ogół komfortowe. Jednak w niektórych przypadkach np. obuwie letnie, obuwie dla diabetyków, alergików korzystniejsze cechy posiadają nowej generacji podszewki włókninowe na bazie mikrowłókien. Od podszewek wymaga się, aby poprawiały estetykę cholewek, wzmacniały słabsze materiały wierzchnie i zapewniały prawidłową równowagę cieplną we wnętrzu obuwia. Zdolność do absorpcji i wydalania potu przez wyściółki i podszewki jest szczególnie ważne, aby stopa się nie pociła, była sucha, nie rozwijały się na niej bakterie, ale zależy to nie tylko od materiałów w układzie lecz także od sposobu ich łączenia. Nadmierna ilość kleju lub kleje samoprzylepne, w materiałach wzmacniających, obniżają higieniczność układu materiałowego.

3. MATERIAŁY SKÓROPODOBNE.

Materiały skóropoodobne stanowią coraz częściej równocenny materiał na wyroby skórzane.

Należy podkreślić, że pod pewnymi względami materiały skóropodobne są korzystniejsze od skór naturalnych, a mianowicie: są łatwiejsze w konserwacji, bardziej wodoodporne oraz łatwiejsze w przetwórstwie (ekonomiczny rozkrój wielowarstwowy, formowanie termiczne, wytłaczanie głębokich wzorów itp.), oraz są tańsze od skóry naturalnej. Materiały te mogą spełniać również specjalne role, np. trudnopalne dla kaletnictwa, pasy transmisyjne w górnictwie i inne cele).

Kryteria podziału materiałów skóropodobnych mogą być różne, np. pod względem budowy strukturalnej, rodzaju zastosowanego surowca, technologii wytwarzania, przeznaczenia, rodzaju wykończeń. Pod względem budowy strukturalnej, rodzaju zastosowanego surowca, technologii wytwarzania, przeznaczenia, rodzaju wykończeń. Pod względem budowy strukturalnej ważne jest określenie ilości warstw, rodzaju nośnika, charakteru porów i ich wielkości oraz rodzaju wykończeń. Pod względem budowy strukturalnej ważne jest określenie ilości warstw, rodzaju nośnika, charakteru porów i ich wielkości oraz rodzaju wykończenia. Od rodzaju i budowy powłoki polimerycznej zależą specjalne właściwości oragnoleptyczne i użytkowe materiału skóropodobnego.

Materiały skóropodobne wierzchnie i podszewkowe, produkowane obecnie, składają się na ogół z kilu warstw: 1) nośnika włókienniczego (tkaniny, włókniny, dzianiny, przędziny, z różnych rodzajów włókien: bawełna, poliester, poliamid, argona lub ich mieszanki);

2) warstwy lub kilka warstw powłoki polimerycznej;

3) powłoki wykończalnej.

Głównymi składnikami powłoki polimerycznej są: plastyfikowany polichlorek winylu (PCW), poliuretan (PU) i poliakrylany (pa), stosowane najczęściej jako lakiery w powłoce wykończalniczej (lub ich kombinacje).

Na przełomie lat siedemdziesiątych i osiemdziesiątych, obok tkanin powlekanych z reguły nieporomerycznych (nie przepuszczających pary wodnej), pojawiły się na rynku nowe materiały koagulacyjne, wytwarzane w oparciu o nośnik tkaninowy lub włókninowy, przy czym nośnik „przesączony” jest skoagulowanym poliuretanem, dając wrażenie mizdry skóry naturalnej. Dzięki temu materiał zyskał trwalszą strukturę, mięsistość i skóropodobny chwyt oraz częściowe cechy poromeryczne. Mankamentem tych materiałów jest z reguły niższa adhezja powłoki nośnika koagulacyjnego (delikatność wykończenia) i słabsza wytrzymałość na rozrywanie i zarysowanie zewnętrzne. Skóry lakierowane koagulacyjne mają skłonność do trwałych zmarszczeń i pofałdowań, zwiększając ilość odrzutów wewnątrzzakładowych i reklamacji klientowskich. Przy ocenie tych materiałów należy zwrócić szczególną uwagę właśnie na te cechy jakościowe. Często sztuczne skóry typu koagulacyjnego są nazywane „skórami ekologicznymi”, co jest niewłaściwe z uwagi na to, że nazwa „wyrób ekologiczny” jest zastrzeżona i wymaga szeregu badań, m.in. „czasu życia wyrobu” i potwierdzenia braku w składzie substancji szkodliwych poniżej ustalonych granic.

W Polsce produkuje się także nowej generacji materiały skóropodobne koagulacyjne, których technologię opracowało CLPO wspólnie z Zakładem Wyrobów Powlekanych „SANWIL” w Przemyślu. Większość wyrobów posiada sprawdzone cechu higieniczne i uzyskało certyfikat jako „krajowy wyrób ekologiczny”.

Niektóre materiały zagraniczne także posiadają krajowe oznaczenia znakami ekologicznymi.

Oddzielną grupę materiałów stanowią materiały przeznaczone na obuwie sportowe, weekendowe i domowe. W tym przypadku producenci połączyli ideę odtworzenia struktury skór naturalnej w postaci grubszego, luźnego nośnika włókninowego, imitującego strukturę mizdry skóry naturalnej oraz cieńszego powleczenia zmiękczonym PCW lub kombinacją polimerów. Materiały te, choć spełniają dobrze swoją rolę w zakresie przetwórstwa, ale charakteryzują się gorszymi walorami użytkowymi (higienicznymi).

W celu podwyższenia walorów higienicznych tych materiałów, stosowana jest mikroperforacja gorącymi igłami lub laminacja z higienicznymi podszewkami typu frotte. W obuwiu tę samą rolę spełnia perforacja w części przyszwy i śródstopia. W obecnie produkowanym obuwiu o charakterze sportowym, cholewka najczęściej jest kombinacją różnych materiałów. Najprostszą metodą rozpoznawania materiałów skóropodobnych jest popatrzenie na przekrój materiału poprzez szkło powiększające (lupę) z powiększeniem min. 5-krotnym. Widoczna jest wtedy wyraźnie budowa warstwowa materiału (powłoka polimeryczna, nośnik). Jest to dość ważny problem przy klasyfikacji obuwia, szczególnie importowanego, w którym stosuje się kombinacje kilku materiałów.

Najwyższe parametry higieniczne, gwarantujące wysoki komfort użytkowania obuwia, posiadają podszewki nowej generacji na nośnikach włókninowych z powłoką PU poromeryczną. Ich właściwości, np. przepuszczanie pary wodnej, przewyższają z reguły zalety wielu krytych podszewek skórzanych. Ogół własności zależy również od powłoki. Zastosowanie efektownego powleczenia folią złotą, srebrną, niestety obniża przepuszczalność materiału skóropodobnego ok. 4-krotnie i staje się on nieprzepuszczalny.

Według wielu autorów, właściwości higieniczne wyściółki decydują o odczucie komfortu obuwia.

Absorpcja wilgoci przez układ podpodeszwa — wyściółka jest uzależniona od rodzaju wyściółki. Badania CLPO różnych układów materiałowych, stosowanych we wnętrzu obuwia, potwierdziły, że korzystny materiał podpodeszwowy, np. włóknina lub skóra naturalna, w układzie z wyściółką nieprzepuszczalną, obniża swoją przepuszczalność około 3-krotnie, sorpcję 2-krotnie. Bardzo wysokie parametry higieniczne. Wiele elementów w obuwiu, takich jak kołnierze, języki, naszywki ozdobne, okłady, jest wykonywanych z materiałów zastępczych. Dla każdej z grup materiałów skóropodobnych CLPO we współpracy z producentami i zagranicznymi jednostkami badawczymi opracowało Tymczasowe Wymagania Techniczne, które obowiązują przy ich ocenie (atest producenta).

4. MATERIAŁY WŁÓKIENNICZE

Materiały włókiennicze, obok skór naturalnych i materiałów skóropodobnych, stanowią ważną grupę surowców podstawowych i pomocniczych dla przemysłu obuwniczego.

Są one stosowane na wierzchy, podszewki, międzypodszewki cholewek obuwia. Materiały tekstylne mogą stanowić w całości cholewkę obuwia lub występować w kombinacji z innymi materiałami, najczęściej skóropodobnymi, rzadziej skórą naturalna. Są one stosowane na różne asortymenty obuwia całotekstylnego, np. obuwie sportowe, obuwie domowe; w przypadku wyjściowego mogą to być: czółenka, baleriny, galanterki, itp.

Ponadto w obuwiu z wierzchami ze skór naturalnych czy materiałów skóropodobnych, bardzo często materiały włókiennicze różnią się między sobą zastosowanym surowcem, struktura, techniką wytwarzania, wykończeniem, właściwościami i przeznaczeniem.

Materiały włókiennicze, ze względu na ich strukturę i technikę wytwarzania, podzielić można na trzy podstawowe rodzaje — tkaniny — dzianiny — wyroby nietkane.

Tkaniny — wyroby otrzymywane poprzez przeplatanie na krośnie w określony sposób dwóch układów przędzy, tj. osnowy i wątku.

Cechą charakterystyczną budowy tkaniny jest krzyżowanie dwóch systemów nitek osnowy i wątku, biegnących prostopadle do siebie. Dążność do uatrakcyjnienia wyglądu tkaniny, jej lepszych właściwości, prowadzi do tworzenia coraz to nowych rozwiązań strukturalnych, tworząc ogromną ilość różnorodnych splotów, od najprostszego splotu płótna, do bardziej skomplikowanych splotów: panamy, rypsu, atłasu, skośnych itp.

Dzianiny — wyroby utrzymywane przez tworzenie z przędzy oczek i wzajemne ich splatanie ze sobą na maszynach dziewiarskich.

Różne sposoby łączenia oczek powodują powstawanie różnych splotów mniej lub bardziej skomplikowanych. Dzięki luźnej strukturze dzianiny, są wyrobami o znacznej ciągliwości w porównaniu z tkaninami. Niektóre rodzaje dzianin (pochodzące z szydełkarek) odznaczają się łatwością puszczania oczek, co jest ich wadą. W odróżnieniu od tkanin, cechą charakterystyczną budowy dzianin jest to, ze tworzą ją jedna nitka lub jeden system nitek.

Wyroby nietkane — są to wyroby utworzone przez pojedyncze lub łączone warstwy włókien albo przędzy, w których elementy tworzące są związane ze sobą przez: — sklejanie — igłowanie — przeszywanie. Należą do nich włókniny i przędziny.

Włókniny — otrzymuje się bezpośrednio z włókien na drodze ich łączenia fizyko — chemicznego lub mechanicznego.

Przędziny — otrzymuje się w sposób analogiczny, z tym, że elementami tworzącymi jest w tym przypadku przędza ułożona w warstwy o odpowiedniej grubości, łączona na drodze fizykomechanicznej lub przeszycia.

Najprostszą metodą identyfikacji włókien jest próba palenia.

Bawełna, len, włókna wiskozowe — palą się natychmiast jasnym płomieniem, pozostawiając popiół o zabarwieniu czarnym lub szarym; wydziela się zapach palonego papieru.

Wełna, jedwab naturalny, włókna sztuczne białkowe — palą się wolno, tworząc czarną, kruchą masę, wydzielając zapach palonego rogu, włosów (przypalonego mleka).

Włókna syntetyczne poliamidowe, poliestrowe, poliakrylowe — pala się i topią, tworząc twardą masę.

Ogólnie można powiedzieć, że wyroby wykonane z włókien naturalnych i sztucznych, podczas próby palenia, palą się, pozostawiając popiół lub kruchą masę, wydzielając charakterystyczny zapach, natomiast wyroby z włókien syntetycznych w dotyku są bardziej „śliskie”’ często posiadają połysk.

Chcąc otrzymać materiały włókiennicze o prawidłowych parametrach, najczęściej do ich produkcji używa się mieszanek włókien o odpowiednim składzie procentowym.

W obuwiu sportowym, w kombinacjach z materiałami skóropodobnymi lub skórą naturalną, najczęściej wykorzystywane są dzianiny osnowowe, wykonane z włókien syntetycznych. W obuwiu zimowym na cholewki stosuje się ortalion lub stylon o właściwościach wodoodpornych.

Nowa generacja materiałów włókienniczych nieprzemakalnych, równocześnie „oddychających”, to dwu i trzy warstwowe laminowane konstrukcje włókiennicze. Głównym elementem układu są półprzepuszczalne membrany polimerowe, łączące w sobie wysoki poziom odporności na wodę, z możliwością swobodnego „oddychania” skóry. Stanowią one bardzo cienkie, mikroporowate, najczęściej folie, które służą do laminowania tradycyjnych materiałów włókienniczych. Membrany półprzepuszczalne mogą też być bezpośrednio utworzone na materiale włókienniczym.

Obuwie tekstylne ma wiele zalet, jest lekkie, wygodne, higieniczne, stosunkowo tanie. Cechą ujemną tego obuwia jest łatwość przyjmowania brudu i kurzu. Dlatego podczas użytkowania obuwia należy nie dopuszczać do mocnego zabrudzenia, które trudno jest usunąć.

5. ZASADY KONSERWACJI OBUWIA

Obuwie tekstylne

Łatwość czyszczenia obuwia tekstylnego w dużym stopniu zależy od zastosowanych surowców i rodzaju powierzchni materiałów włókienniczych. Materiały gładkie brudzą się mniej niż szorstkie i drapane. Najłatwiej brud usuwa się z materiałów wykonanych z włókien syntetycznych.

Obuwie tekstylne należy czyścić przy użyciu gąbki, zamoczonej w roztworze wodnym łagodnych środków piorących, w umiarkowanej temperaturze. Należy unikać mocnego moczenia obuwia, które może być przyczyna jego rozklejenia, jak również delaminacji materiałów połączonych w układ warstwowy, co w znacznym stopniu osłabia obuwie (wykruszenie pianki PU, wymycie kleju). Niedopuszczalne jest pranie obuwia w pralce.Obuwie należy suszyć w miejscu przewiewnym, z dala od źródeł ciepła.

Obuwie skórzane

Konserwacja skóry naturalnej polega na ochronie jej przed szkodliwymi zmianami zachodzącymi w strukturze skóry, a szczególnie przed niszczącym działaniem potu na tłuszcze naturalne w niej zawarte. Wysuszona, nie pastowana skóra, łatwo pęka i łuszczy się.

W związku z różnymi sposobami garbowania oraz zróżnicowanym sposobem wykończenia skór naturalnych, należy zwrócić uwagę na zalecenia producentów środków konserwujących oraz na informację dotyczącą konserwacji obuwia zamieszczoną w ulotkach informacyjnych.

Spośród znajdujących się na rynku środków konserwujących najkorzystniejsze są pasty zawierające woski, zwłaszcza pasty wodno — rozpuszczalnikowe, mające konsystencję bardziej mazistą od past rozpuszczalnikowych (kremy), dające się łatwiej rozprowadzić na obuwiu. Tworzą one błony o doskonałym połysku, odporne na działanie wilgoci, dzięki czemu zabezpieczają obuwie skórzane przed działaniem wody.

Należy uważnie stosować pasty samopołyskowe, które często na skórach delikatnych, o słabo utrwalonym barwniku w powłoce mogą powodować odbarwienie i plamienie. Stosowanie w codziennej konserwacji obuwia przez dłuższy czas past samopołyskowych powoduje tworzenie się grubej warstwy pasty na powierzchni skór. Warstwa ta pęka i wykrusza się, dając wrażenie pękania i odpryskiwania wykończenia skóry, a często również ją uszkadza.

Do skór kolorowych zaleca się stosowanie past barwionych, dzięki czemu następuje wzmocnienie i ożywienie koloru.

Do nowych wykończeń skór o podwyższonej zawartości tłuszczu nie należy stosować past i środków zawierających terpentynę i benzynę, które mogą powodować zmianę koloru i wyglądu skóry.

Również obuwia ze skór welurowych i nubukowych nie można pastować, natomiast należy je czyścić specjalnie do tego przeznaczoną szczotką (dostępną w sklepach obuwniczych) lub zmoczoną, mocno wyciśniętą tkaniną. Skóry olejowane (pull-up) i welurowe należy odświeżać środkami konserwującymi w aerozolu, przeznaczonymi do tego rodzaju skór.

Obuwie z materiałów skóropodobnych

Obuwie z wierzchami z materiałów skóropodobnych również należy konserwować. Tworzywa nie konserwowane dużo szybciej starzeją się i tracą swoje właściwości elastyczne. Konserwacja obuwia z materiałów skóropodobnych zabezpiecza przed wypłukiwaniem plastyfikatorów z warstwy wierzchniej (licowej) sztucznej skóry.

W celu odświeżenia wierzchu wystarczy zwykłe przetarcie cholewki suchą bądź zwilżoną miękką tkaniną. Jako środków konserwujących należy użytkować past i kremów specjalnie do tego przeznaczonych. Powinny to być pasty emulsyjne na bazie wodnej, skomponowane bez udziału wosków i rozpuszczalników, które posiadają korzystne działanie nawilżające i antyelektrostatyczne.

Do zmywania powierzchni obuwia z materiałów skóropodobnych nie wolno stosować agresywnych rozpuszczalników typu aceton, octan butylenu, octan etylu lub benzyna, gdyż powodują one uszkodzenia powłoki. Natomiast obuwie ze sztucznych skór welurowych należy czyścić tylko zwilżoną gąbką. Następnie pozostawić do wyschnięcia.

Podstawowe zasady konserwacji butów

- Zanieczyszczone obuwie należy oczyścić, a dopiero później pastować.

- Obuwia nie należy myć rozpuszczalnikami, gdyż niszczy to powłokę wierzchnią skór naturalnych i materiałów skóropodobnych.

- Myć delikatnie miękką tkaniną lub gąbką zwilżoną w ciepłej wodzie, tak, aby oczyścić powierzchnię buta, nie mocząc go całego.

- Zamoczonego obuwia nie wolno suszyć w pobliżu źródeł ciepła (pieców, grzejników). Obuwie należy suszyć w temperaturze pokojowej, półbuty lub trzewiki sznurowane należy rozsznurować, wywinąć język i wówczas suszyć.

- Obuwie w ciągu tygodnia należy zmieniać i wietrzyć.

- Dbałość o wnętrze obuwia należy do użytkownika — mamy na myśli utrzymanie czystości, wymianę wyściółek, dobór skarpet lub rajstop do koloru wnętrza obuwia (ciemne obuwie może zafarbować jasne skarpety — szczególnie na początku użytkowania).

6. MATERIAŁY STOSOWANE NA SPODY OBUWIA

Spód obuwia w dużym stopniu jest odpowiedzialny za trwałość i komfort użytkowy obuwia:

- w 80% za własności termoizolacyjne obuwia (ciepłochłonność, ochrona przed przemakaniem);

- w 100% za własności przeciwpoślizgowe obuwia;

- w 50% za walory higieniczne obuwia (podpodeszwa i wyściółka).

Na spody obuwiowe są stosowane głównie tworzywa sztuczne i syntetyczne, a w szczególności:

- polichlorek winylu (PCW);

- poliuretany (PU);

- poliolefiny (EWA);

- guma ;

- kauczki termoplastyczne (TR);

- inne: krepa naturalna, łyko, drewno, itp.

Naturalnym materiałem spodowym jest skóra naturalna, często łączona z tworzywami (głównie obuwie importowane z Włoch i Brazylii).

Tworzywa są stosowane do produkcji spodów w postaci:

- litej — jednowarstwowej;

- układów warstw litej i porowatej;

- układów wielowarstwowych.

Rodzaj stosowanych surowców na spody zależy od rodzaju i przeznaczenia obuwia. Obecnie najczęściej używane są na spody obuwia:

- gumy wulkanizowane, kauczuki termoplastyczne;

- PCW, PU coraz częściej EWA.

Każdy z ww. materiałów ma wiele cech pozytywnych, ale ma także swoje wady:

- gumy wulkanizowane lite mają bardzo dobre własności wytrzymałościowe lecz dość dużą gęstość (1,2 ÷ 1,4 g/cm sześc.);

- gumy porowate (styrogumy — mała gęstość lecz słaba wytrzymałość, trudność w barwieniu);

- kauczuki termoplastyczne — dobre własności użytkowe, lecz duża gęstość, niska odporność na starzenie, na rozpuszczalniki, oleje, trudności w klejeniu, deformacje (tzw. pełzanie), wrażliwe na parę wodną;

- poliuretany — bardzo korzystne w użytkowaniu — odporne na ścieranie, lekkie (gęstość ok. 0,6 g/cm sześc.), mała tendencja poślizgu na śliskich powierzchniach, ciepłochłonne, dobra adhezja do wierzchów. Wadą jest: wysoka cena surowców oraz niska oporność na zginanie w niskich temperaturach, kleją się do form (środki antyadhezyjne);

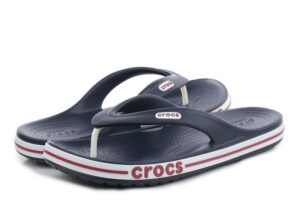

- PCW — łatwość przetwórstwa, trwałość, wielość kolorów, tani. Jako materiał ulega rozkładowi z wydzielaniem chlorku winylu (substancji rakotwórczej), tworzywa starszej generacji stopniowo wycofywane, przeznaczone głównie na niższe standardy obuwnicze np. kalosze, klapki;

- mikroEWA (kopolimer etylenu z octanem winylu) — porowaty, niska gęstość — lekki, dobra wytrzymałość i elastyczność, dobra wytrzymałość na zginanie w temp. niskich, mała ścieralność, amortyzuje wstrząsy, itp. — wada — drogi, wymaga specjalnych, dodatkowych urządzeń do przetwórstwa;

- skóra naturalna — doskonały materiał na skóry obuwia wizytowego, eleganckiego, okolicznościowego. Prócz doskonałej elastyczności, miękkości, eleganckiego wyglądu, posiada także cechy negatywne, tj.: ulega szybkiemu ścieraniu, zwłaszcza przy częstym używaniu obuwia oraz szybko przemaka i rozmiękcza się. Te cechy są szczególnie uciążliwe w naszym klimacie, gdzie następują gwałtowne zmiany pogodowe. Często zdarza się, że obuwie na spodach skórzanych, o charakterze wybitnie wizytowym jest używane jako obuwie codzienne, powszechnego użytku. Wówczas zarówno skóra spodowa jak i eleganckie, wierzchnie skóry koźle czy cielęce szybko tracą swoje walory. Dużo zależy także od właściwej konserwacji obuwia i odzieży skórzanej.

Obuwie na skórze wymaga natychmiastowego podzelowania, aby zabezpieczyć spód przed przetarciem. Pastowanie spodów powinno się odbywać z reguły tymi samymi środkami co wierzchów obuwiowych.

Właściwe postępowanie z obuwiem przedłuży jego żywotność i zapewni walory estetyczne przez dłuższy czas jego użytkowania.